Самой распространенной и популярной системой кондиционирования воздуха для промышленности считается схема чиллер-фанкойл. В ее основе лежит именно чиллер, поэтому всегда необходимо поддерживать его работоспособность. Ведь корректная работа напрямую влияет на риск аварии в других частях системы. Из-за сбоя может вовсе остановиться работа на объекте, где установлена система кондиционирования. Все это приводит к дорогостоящему простою.

Причины поломок

Есть несколько типичных поломок, которые случаются при эксплуатации чиллера.

Электрика

За корректную работу чиллеров отвечает автоматика, поэтому при неполадках с ней страдает холодильное оборудование. Самой часто причиной проблем считаются перегрузки в системе питания и попадание влаги в электросхему, износ контактов и нарушение изоляции обмоток электрического мотора.

Компрессор

Такой элемент системы выделяется высокой подверженностью к поломкам, поскольку практически непрерывно работает.

При ремонте в основном приходится сталкиваться с:

- перегревом компрессора;

- поломкой электрических компонентов из-за перепадов питания;

- небольшим уровенеммасла из-за засора теплообменника либо фильтра, выходом из строя насоса;

- попаданием влаги в компрессор или холодильный контур, вследствие чего происходит разрушение движущихся компонентов.

Решение о замене или ремонте принимается в зависимости от вида компрессора. К примеру, в поршневых/винтовых полу герметичных видах можно выполнять замену отдельных компонентов и узлов. А герметичные поршневые устройства восстановлению не подлежат.

Давление фреона

Оно способно изменять и в меньшую, и в большую сторону. В любом случае это проблема, которую нужно решать. Для контроля используются специальные датчики, показывающие критически высокие или низкие значения.

Низкое давление говорит о том, что через испаритель проходит слабый проток фреона. Это случается из-за:

- некорректного функционирования терморегулирующего вентиля;

- выходом из строя магнитного пускателя вентилятора у техники с воздушным охлаждением;

- поломкой либо полноценным открытием прессостата подачи жидкости в конденсатор у оборудования с водяных охлаждением;

- неполадки регулятора производительности, частного регулятора или компрессора.

Но больше всего опасно высокое давление, поскольку могут взорваться каналы в конденсаторе и трубопроводы, а также сломаться терморегулирующий вентиль. Обычно давление повышается вследствие выхода из строя соленоидного вентиля, 2 контуров в испарителе и загрязнений конденсатора. Для того чтобы защитит чиллер от высокого давления его оснащают датчиками на линии нагнетания. При повышении давления техника отключится в автоматическом режиме.

Утечка хладагента

Бывает естественная и аварийная утечка хладагента. В последнем варианте она случается непредвиденно из-за нарушения монтажа узлов, некорректности обслуживания и износа оборудования. Аварийная утечка фреона через воздушный конденсатор часто случается на калачах из медных трубок. В испарителе происходит по причине разморозки при низкой температуре воды. В итоге может перемешаться содержимое 2 контуров (хладагент/вода). Сброс фреона через аварийный клапан случается из-за повышения давления. Для выявления точки утечки как правило выполняется опрессовка с помощью азота и хладагента. Затем определяют последовательность ремонтных работ.

Под естественной утечкой подразумевается нормальное явление, которое обусловлено высокой текучестью фреоном и давлением в холодильном контуре. Поэтому она происходит даже через герметизирующие прокладки, стыки и герметичные части. В норме потеря за год составляет до 15% от полной заправки.

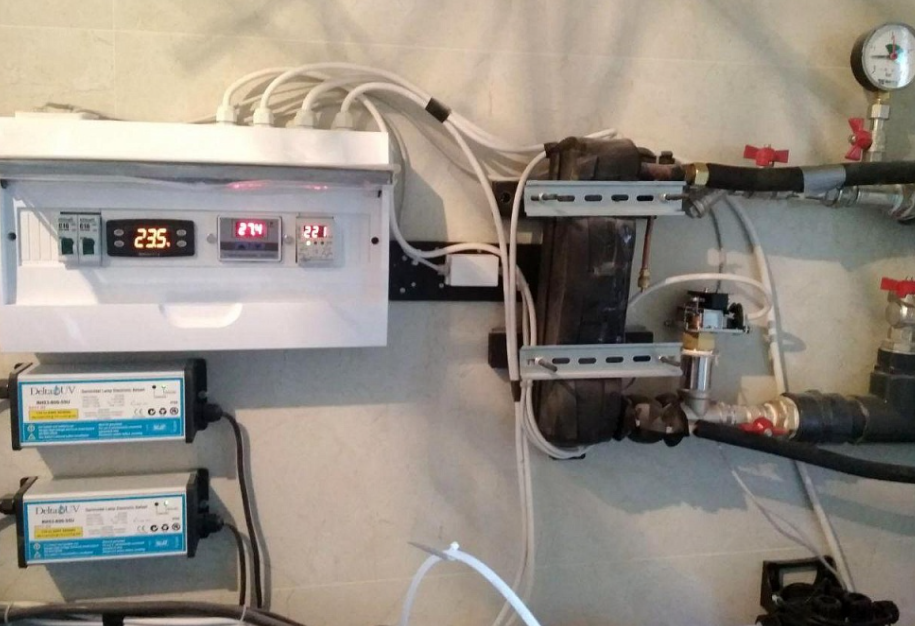

Ремонт чиллеров

Ремонт чиллеров отличается особой спецификой вследствие сложной конструкции. Зачастую контроллеры оснащаются уникальной прошивкой. Механическая часть включает в себя много механизмов и узлов, а у разных производителей автоматика различается особенностями управления.

Работы по чиллеру включают в себя ремонт:

- вентиляторов;

- насосов;

- гидравлического контура;

- контура хладагента – дозаправка, протяжка, герметичность;

- автоматики – перепрошивка, настройка;

- контроллеров;

- теплообменников – очищение, восстановление герметичности и промывка;

- электрического двигателя и компрессоров, включая замену масла и фильтра.

Ремонт чиллера состоит в целом из нескольких этапов:

- проведение диагностики;

- составление списка запасных частей и необходимых работ;

- выполнение ремонта;

- тестирование работоспособности;

- пусконаладка;

- выдача документации и гарантии.

При пусконаладке настраивают работу чиллера на штатные значения. После заправки хладагентом до показателей переохлаждения в конденсаторе проводится регулировка перегрева газа посредством терморегулирующего вентиля. Рабочие данные обязательно заносят в лист запуска оборудования.

Техническое обслуживание чиллера

Для проведения технического обслуживания необходима помощь специалистов, которые будут регулярно выполнять работы для бесперебойного и длительного функционирования оборудования.

Есть два вида технического обслуживания чиллеров:

- Плановое. Выполняется в соответствии с графиком, который фиксируется в специальной документации.

- Внеплановое. Проводится по необходимости в случае возникновения внештатных ситуаций.

Периодичность обслуживания

В целом чиллеры обслуживают 1 раз в полгода, а диагностические мероприятия в отношении теплообменника в зависимости от эксплуатационных условий. Но есть узлы и компоненты системы, которые обслуживают в соответствии с техническим паспортом.

|

Узел или компонент |

Периодичность |

|

Компрессор |

3 тысячи часов |

|

Насос |

5 тысяч часов |

|

Осушение |

год |

|

Проверка в водяном контуре воздушных пробок |

полгода |

|

Утечка фреона |

полгода |

|

Хладагент в система |

полгода |

|

Проверка мощности |

полгода |

|

Защитное заземление |

полгода |

|

Электрика |

полгода |

Работы по плановому обслуживанию

- Внешний осмотр.

Проверка наличия коррозии. При необходимости окраска коррозионных участков защитной краской.

- Тестирование электрики.

Проверка мощности, правильности подключения, заземления и функционирования автоматики. Она осуществляется с использованием специализированного электрического оборудования для замера показаний.

- Очищение теплообменника.

Чиллер перед обслуживанием отключают от электрической сети. Аккуратно чистят теплообменник от пыли и мусора, продувая воздухом. Очищают трубы от отвода конденсата.

- Тест водяного контура.

Делают диагностику дифференциального реле давления. Убирают из водяного контура воздух и сливают воду с помощью запорных клапанов и патрубка слива.

- Диагностика холодильного контура.

Проверяют количество хладагента и при необходимости выполняют дозаправку. Обязательно проверяют отсутствие утечек, особенно уделяя внимание соединительным частям. Компрессор нужно проверять после каждых 3 тысяч часов работы. Через это время загорится аварийный индикатор. Диагностика компрессора состоит из проверки виброизоляции, соединения, подключения.

В завершении работ выполняют проверку насоса. Через каждые 5 тысяч часов его прочищают и проверяют работоспособность.